連續層析除鹽

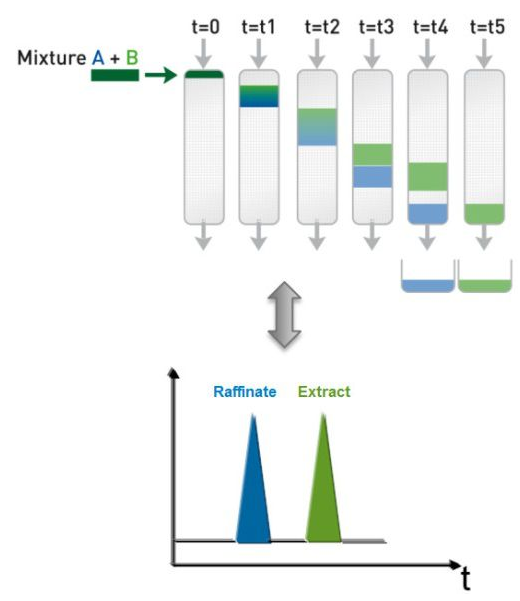

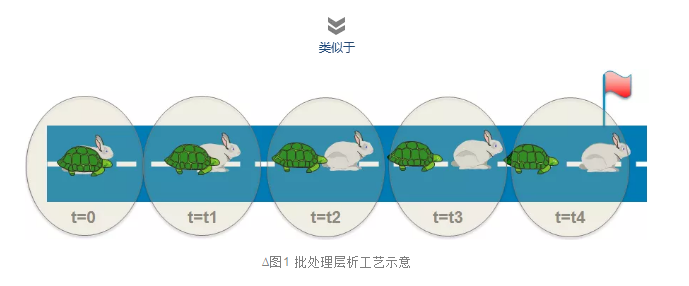

這個過程類似于龜兔賽跑,烏龜代表與固定相親和力強的組分(慢組分),兔子代表與固定相親和力弱的組分(快組分),隨著時間的延長,烏龜和兔子最終將在終點線處分離開。

20世紀60年代,工業化層析裝置實現了從批處理到連續化操作的升級,這極大地拓展了層析分離技術的應用領域和范圍。

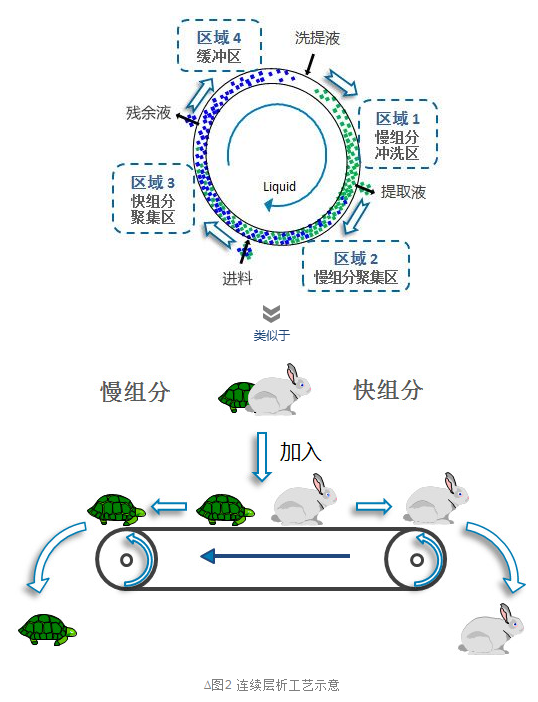

如何實現連續化生產,層析技術的研發科學家想到一個辦法,其基本理念可簡單描述為讓烏龜和兔子在傳送帶上賽跑,傳送帶的旋轉方向與烏龜和兔子的奔跑方向相逆,且旋轉速度介于烏龜和兔子之間,這樣烏龜(代表慢組分)和兔子(代表快組分)便能實現連續地分離。

怎樣實現類似于傳送帶逆向旋轉的效果,科學家們最直觀想到的是使固定相(填料)逆向循環,這在工業上其實難以實現,因為會帶來填料磨損、液相分布不均等諸多問題。

可以把一臺層析塔分成若干段,在段與段間均設置進出料閥,通過這些閥門周期性地切換來模擬實現固定相逆向循環的效果,此即模擬移動床層析技術(SMB)。諾華賽公司ApplexionTM SC技術即是在此基礎上開發而來。

2.1工業脫鹽

在化工生產過程中,當生產裝置主反應過程有鹽產生或中間過程有鹽生成或加入時,無論是無機鹽還是有機鹽,這些鹽最終均需作為副產物或雜質去除。

在多數情況下,這些在體系中存在的鹽因其含量高、成分復雜等原因難以有效地與產品分離,或者分離過程會帶來更加棘手的設備問題和環境問題。

隨著國家安全環保標準的逐漸提高,探尋清潔高效的脫鹽工藝已成為眾多企業的努力方向。層析脫鹽過程中無需額外加入任何化學品,且操作安全穩定、運行成本優勢明顯,這些特點在當今的經濟政策環境下顯得尤為寶貴。

2.2工業脫鹽工藝

化工產品的脫鹽工藝主要有:離子交換、電滲析和層析分離工藝,依據不同的工況條件,這些工藝均有其各自的適用性。

離子交換工藝:適用于低含鹽物料的脫鹽,通常電導率在2000us以內較為適宜。

優點:離交工藝脫鹽非常徹底,離交脫鹽后物料電導率可低至1-2us。

缺點:當鹽含量較高時,由于該工藝需要大量的酸堿再生樹脂,會產生大量的廢水,因此并不是最佳選擇。

電滲析工藝:適用于中等鹽含量的物料脫鹽,一般物料電導率在10,000us-20,000us最為適宜。

優點:電滲析工藝通過電場作用及離子交換膜的選擇性,將鹽分從物料中去除,過程中只需消耗電能而無需消耗任何化學品。

缺點:相對于離交工藝,脫鹽不是很徹底,通常僅可脫至電導率為1000us左右,再用離交進行深度脫鹽;此外,電滲析工藝在鹽含量很高時,不僅電耗較高,而且會降低目標產品的收率。

層析分離工藝:適用于大規模高含鹽產品的脫鹽。

優點:對于某些化學合成的產品,合成液中目標產品與鹽的比例可高達1:1甚至1:2,此時,無論離交工藝還是電滲析工藝,均已不再適用,而此時層析分離工藝的優勢會變得尤為明顯。

該工藝無需消耗任何化學品,也無需消耗電能,只需在分離過程中加入一定量的去離子水作為洗脫介質,即可實現目標產品與鹽的分離。

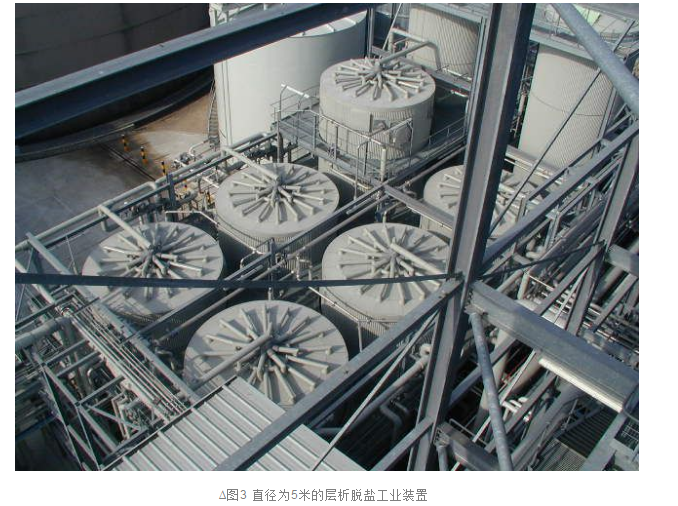

目前該工藝已經非常廣泛地應用于生物化工及食品行業的大規模裝置中,如萬噸級氨基酸、有機酸的生產及糖蜜回收等領域。

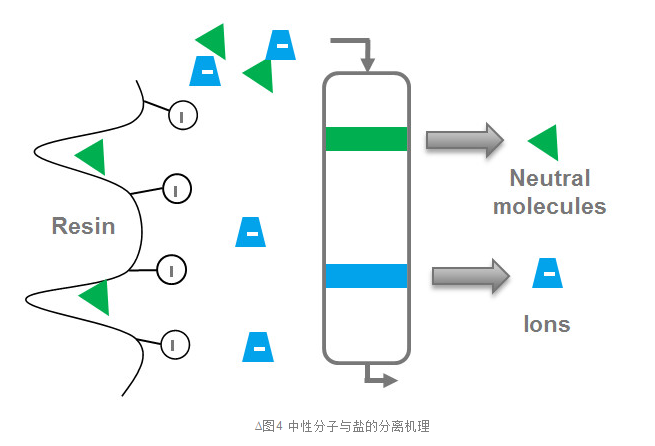

2.3層析分離技術進行工業脫鹽的原理

層析分離依據的機理為混合物中不同組分因其物理?化學性質不同而在層析塔中的固定相(一般為樹脂)與流動相(一般為水)間產生的不同的親和力,鹽類與中性分子(如氨基酸、有機酸、多元醇等)的分離可以說是該分離機理的典型應用,因為鹽類在流動相中解離出的電荷會與固定相上負載的離子產生排斥作用而中性分子則不會(如圖4所示),這樣就使得鹽類能更快地流出層析塔,從而實現與中性分子的有效分離。