分離純化技術:陶瓷膜小試設備操作要點和注意事項

輸料系統由料桶、輸料泵、輸料管道組成;主要作用是給膜系統供料

膜芯 :

過濾級別:0.8um,0.4um,0.2um,0.1um,50nm,20nm

外徑規格:外徑指陶瓷膜芯的外圈直徑 25mm,30mm

一、設備主要組成、特點

輸料系統由料桶、輸料泵、輸料管道組成;主要作用是給膜系統供料

膜芯 :

過濾級別:0.8um,0.4um,0.2um,0.1um,50nm,20nm

外徑規格:外徑指陶瓷膜芯的外圈直徑 25mm,30mm

膜孔規格:7/6,19/3.3,19/6 等

膜芯長度:0.5m

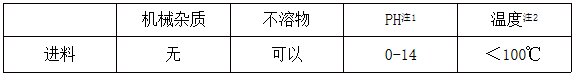

進料要求、操作條件

陶瓷膜的進料要求:

注 1:陶瓷膜本身耐酸堿性能很高;受限于試驗設備的材質為 316L 型不銹鋼,進料中氯離子含量不宜太高,以免對設備、膜芯造成腐蝕、損壞。

注 2:陶瓷膜可以耐受很高的溫度,在試驗時,一般以料液所能耐受溫度來控制。

操作條件:

壓力:陶瓷膜的操作壓力一般為 2-6bar

PH:0-14

溫度:<100℃,具體看料液耐受情況

膜表面流速:4-6m/s

二、試驗步驟、注意事項

陶瓷膜小試設備設備使用的場合、料液很多;試驗時需注意的均不同,無法一一例舉;現以某氨基酸發酵液為例,闡述試驗中需注意的地方。

1)根據料液特性,選擇合適的膜芯;

2)將料液投入料桶,開啟設備走料 ;

3)先將料液進行濃縮到一定的倍數,再開始加水洗出濃縮液中的氨基酸。濃縮到多少倍為宜,可依據通量的變化來判定。通量突然銳減或降到試驗初始通量的30%左右可考慮開始加水;

4)加水量的確定:開始加水后,定時取樣檢測濃縮液、透析液的有效成分含量,當濃縮液、透析液中的有效成分含量已經很低(具體到何種濃度為宜,視具體情況而定),則可以停止加水;

5)加水方式采取少量多次,即加 5L 水透析出 5L 透析液后再加水;盡量維持料桶中料液的體積不變。

6)停止加水后,可適當再進行濃縮,以減少濃縮液的體積。

7)試驗中需按時記錄操作參數(操作壓力、溫度、通量);取樣檢測進料、濃縮液和透析液。

三、設備、膜芯清洗

1)料液排出后,加水,開啟設備,循環 5min,關閉設備,排水;重新加水,重復以上步驟;用水將膜設備、膜芯中料液沖洗干凈

2)把料液沖洗干凈后,開始配制清洗液清洗膜系統:

a. 堿洗:配制 2% NAOH 溶液 10L 左右,清洗溫度 60~80℃,清洗時出口壓力為0,清洗時間為 45~60min ,將堿液排掉,用水沖至接近中性

b. NACLO 清洗:配制 1%NACLO 溶液 10L 左右,常溫清洗,清洗時出口壓力為 0,清洗時間為 45~60min ;

C. 酸洗:堿洗結束后,用水將膜系統中的堿沖洗干凈,以系統中水的 PH 轉為中性為準。配制酸洗液(1%硝酸溶液)10L 左右,溫度控制在 60~80℃,清洗時出口壓力為 0,清洗時間為 45~60min;

d. 酸洗后,用水將膜系統中的酸沖洗干凈,以膜系統中水的 PH 轉為中性為準 。

3)沖干凈清洗劑后,往料桶中加入一定量的去離子水,使水溫控制到 25℃,調節調壓閥門使進/出口壓力控制一定的壓力,測膜的水通量,并記錄下水溫、進/ 出口壓力和慮速;與走料前的水通量做對比,判斷清洗效果。如恢復程度不夠,需繼續清洗 。

4)測完水通量就先卸壓,后停機,準備下次實驗

四、 膜芯的保存

1)溫度在 5℃以下時,組件清洗完畢后,使用 50% W/W 乙二醇溶液(防凍劑) 和 1000ppm 戊二醛溶液(殺菌劑)進行保存。在保護液中也可使用 0.1% W/W 的亞硫酸氫納溶液作為殺菌劑。

當組件的濃縮側及透析側充滿保護液時,需將所有的閥門關閉,組件的投析出口和濃縮出口需封住。

每個月都需將組件內的保存液排空然后再充入新鮮的化學溶液。

2)溫度在 5℃以上時,組件清洗完畢后,使用 0.5% W/W 硝酸來浸泡組件。硝酸可殺滅所有存在的細菌。

當組件的濃縮側及透析側充滿保護液時,需將所有的閥門關閉,組件的透析

出口和濃縮出口需封住。

3)組件需在室溫下儲存,而低于 0℃時應做相應的膜保護措施。

每個月都需將組件內的保存液排空然后再充入新鮮的化學溶液。

嚴禁在未清洗的情況下,保存膜,這樣會照成污染物在膜表面沉降,當污染

物干燥后會附在膜表面,可能會造成膜通量無法恢復。

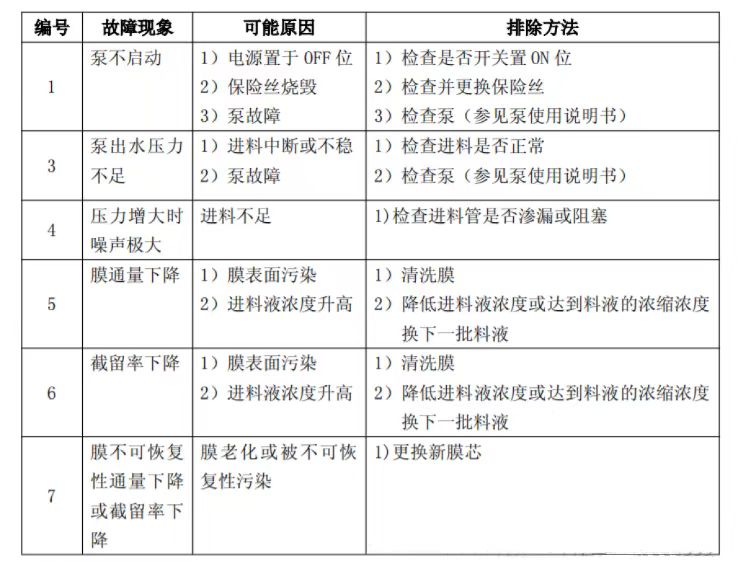

五、常見故障及排除